Aspectos fundamentales en la calibración de tanques por método volumétrico (ISO 4269)

Con la implementación de los nuevos anexos 30 y 31 del SAT, junto con la resolución 811 de la CRE, la calibración de tanques de almacenamiento y la instrumentación asociada en la actividad de control volumétrico han cobrado gran relevancia.

Estos controles de precisión y conformidad regulatoria han impulsado una competencia acelerada entre los laboratorios de calibración para calibrar los tanques de las estaciones de hidrocarburos.

En la sección 17, apartado 17.5 de la Resolución 811 se establece lo siguiente:«Los tanques deben ser verificados una vez cada 5 años con la finalidad de determinar la ocurrencia de:

a) distorsiones en el fondo del tanque,

b) protuberancias en el tanque,

c) inclinación del tanque,

d) distorsiones en la lámina del tanque,

e) modificación de la altura de referencia,

f) modificación de los circuitos hidráulicos y estructurales del interior del tanque.

Cualquiera de los aspectos enunciados puede ocasionar cambios en el volumen contenido en el tanque, por lo que en caso de ocurrir cualquiera de las anomalías citadas, deberán de realizarse las correcciones correspondientes en las tablas de calibración»

Según la OIML R 71 la definición de tanques corresponde a:

Los tanques fijos de almacenamiento a presión atmosférica o bajo presión se construyen para el almacenamiento a granel de líquidos y pueden utilizarse para la medición de los volúmenes (cantidades) de líquido contenido en ellos. Representan una categoría de equipos de medición sencillos, pero la medición de los volúmenes (cantidades) del líquido contenido en ellos es una operación compleja, la cual, independientemente del tanque, implica el uso de otros dispositivos e instrumentos de medición que, generalmente, pueden no estar directamente conectados al tanque.

Los tanques de almacenamiento, tanto en forma de cilindros horizontales como verticales, son ampliamente utilizados en diversos sectores comerciales e industriales. Su aplicación es especialmente destacada en la industria petrolera. Este estudio se enfoca específicamente en los tanques horizontales que son los que más se utilizan en la estaciones de hidrocarburos. Los tanques horizontales son normalmente de tamaño más pequeño que el de los diseños correspondientes a tanques verticales. Los diámetros de los tanques horizontales rara vez superan el valor de 4 metros. En la mayoría de los casos se instalan bajo tierra, lo que permite mantener el líquido a temperatura constante y con menos intercambio térmico con el ambiente.

Desde el punto de vista metrológico, los tanques horizontales resultan ser más complicados de calibrar que los tanques verticales, esto se debe a las siguientes propiedades:

a) La relación no lineal entre la altura de llenado y el volumen dosificado.

b) La influencia que se origina por la ubicación del lugar de sondeo o nivel de líquido en el tanque.

c) La influencia de efectos como la inclinación y defectos en el tanque

Figura 2. Típica ubicación de un tanque horizontal en una gasolinera. Se aprecian las distintas escotillas de sondeo que presenta el tanque para su inspección y calibración.

Por estas razones, entre otras, los tanques horizontales enterrados deben calibrarse utilizando el método volumétrico «húmedo» en lugar del método geométrico. Aunque este último puede proporcionar resultados precisos para tanques verticales y horizontales superficiales, en la práctica tiende a presentar errores superiores al 1%. Esto resulta en pérdidas significativas, tanto de combustible como económicas, para los clientes.

El método volumétrico descrito en la norma ISO 4269 implica la transferencia de un líquido al tanque mediante un medidor que permite medir con precisión el volumen como medio de calibración de los tanques. El líquido de calibración se añade en incrementos, produciendo un cambio significativo en el nivel del líquido con respecto a la sección del tanque que se está calibrando. Las tablas de cubicación del tanque se calculan interpolando a partir de los volúmenes acumulados corregidos, y las mediciones de nivel se registran con una precisión de hasta el milímetro más cercano.

Como se puede apreciar, la calibración de los tanques horizontales mediante el método volumétrico representa todo un desafío. En este artículo se destacan los cuatro aspectos fundamentales que se deben tener en cuenta para lograr una calibración precisa de los tanques.

1. Criterios para establecer las dosis de llenado

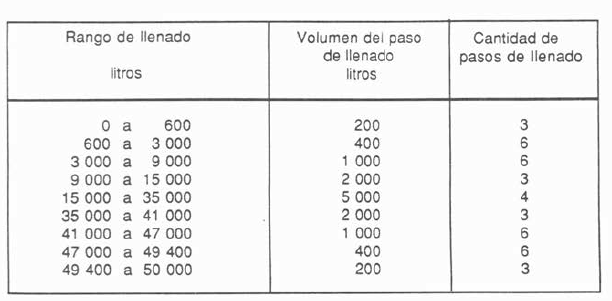

La ISO 4269 indica lo siguiente en cuanto a la determinación de las dosis de líquidos al tanque:

El líquido de trabajo debe ser adicionado o extraído en dosis de volumen suficiente como para producir un cambio significativo de la altura del líquido con referencia a la sección del tanque y sin menoscabar la incertidumbre de medición del nivel. El tamaño de los incrementos agregados debe ser suficiente para garantizar un movimiento notable en el nivel del líquido, pero lo suficientemente pequeño como para minimizar el error.

ISO 4269:2001 7.5.2

La pregunta que todos nos hacemos es la siguiente: ¿Como se determinan esas dosis de volumen al tanque con esas características que nos indica la norma?

Ante este cuestionamiento lo primero es definir el volumen mínimo de llenado acorde a las marcas de altura de la máxima sección transversal del tanque, las cuales se encuentran entre 4 mm y 10 mm aproximadamente, estos son valores indicativos los cuales pueden ser ligeramente mayores o menores.

Para esto se define el valor de escala S, el cual nos indica la cantidad inicial para el dimensionamiento del volumen de los pasos de llenado, pero no como el volumen mismo del paso de llenado. El valor de S se obtiene a partir del cálculo de la sección transversal del tanque que parte de la siguiente expresión: D · L donde D es el diámetro del tanque y L la longitud del tanque. Aplicando la condición de la sección transversal se tiene la siguiente expresión para escoger el valor de escala:

0.004 m · D · L ≤ S ≤ 0.01 m · D · L

Otra recomendación para determinar los volúmenes de los pasos de llenado restantes es que estos deben ser múltiplos enteros del valor de escala S calculado. Por ejemplo como en la siguiente tabla para diferentes rangos de volúmenes. En la pagina del PTB se pueden encontrar algunas recomendaciones para determinar el número de dosis.

También se puede utilizar aproximaciones o métodos numéricos como los polinomios de Chebyshev. Si desea optimizar sus dosis de llenado para obtener una calibración con errores por debajo del 0.5 % puede contactarme para una asesoría completa en todo lo relacionado a la calibración de tanques por método volumétrico.

2. Instrumentos patrones

El proceso de calibración de tanques por método volumétrico consta de dos operaciones secuenciales: medir la cantidad de líquido vertido en el tanque y medir la altura del nivel del líquido después de cada o varias operaciones de vertido. Los volúmenes se miden mediante recipientes dosificadores o medidores de flujo de líquidos y las alturas mediante cintas con plomadas (cintas petroleras). Muy a menudo se supone erróneamente que el componente principal del error total en la calibración de tanques se debe al equipo de referencia utilizado para medir la cantidad de líquidos. De hecho, sin embargo, el error total depende considerablemente del error al medir la altura del nivel del líquido.

2.1. Instrumento patrón para la medición de volumen

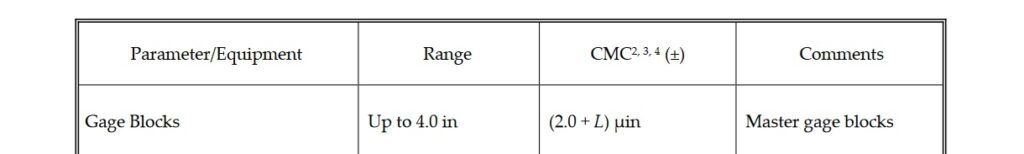

Para la parte de la medición de volumen se requiere que el medidor de flujo patrón cumpla con las siguientes características:

- El medidor de flujo a utilizar para la calibración puede ser del tipo de desplazamiento positivo, turbina o de tipo Coriolis con EMP menor o igual que 0.2 % de su factor del medidor.

- La repetibilidad del medidor será tal que los resultados de cinco corridas de prueba consecutivas estarán dentro de un rango del 0.025 % del promedio después de corregir por temperatura y presión.

- El medidor debe estar calibrado y con un factor de medidor o una curva de factor K (curva de error-flujo) para el tipo de líquido, densidad, temperatura y rango de caudales sobre los cuales se utilizará.

En la imagen se observa al autor de este articulo equipado con un medidor másico de tipo Coriolis. Actualmente, estos medidores son los más utilizados en la industria debido a sus características superiores, como alta repetibilidad, exactitud y rangeabilidad.

2.2 Instrumento patrón para la medición de nivel de líquido

La segunda parte consta de la medición de nivel de líquido para lo cual se requiere de una cinta con plomada con las siguientes características:

- La cinta de sondeo tendrá un valor de división mínimo de 1 mm.

- La cinta de sondeo estará hecha de acero de alto contenido de carbono. La cinta tendrá una fuerza de tensión entre 1 600 Nm¯² y 1 850 Nm¯² y un coeficiente de expansión térmica de (11 ±1) x 10-6 °C¯¹.

- La cinta se calibra a 20 °C y bajo una tensión aplicada de 15 N.

- La plomada estará hecha de latón u otro material de densidad similar que no produzca chispas.

Además de los dos equipos patrones para la medición de volumen y nivel, se requiere de equipamiento adicional para medir la densidad del líquido, la temperatura y presión del líquido en la salida del medidor, así como la temperatura del líquido cuando está asentado en el tanque.

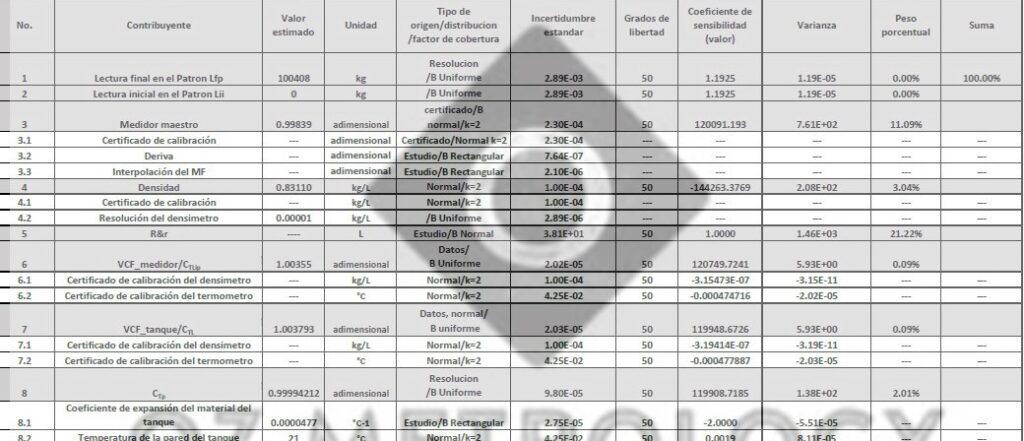

3. Correcciones al volumen

Se deben aplicar correcciones a los volúmenes observados debido a los siguientes efectos sistemáticos:

- Corrección por el factor del medidor.

- Efecto de las variaciones de temperatura en los instrumentos patrones utilizados.

- Efecto de la temperatura en el líquido de trabajo utilizado.

- Efecto de la temperatura en el tanque bajo calibración.

- Efecto de la temperatura sobre la cinta de medición.

3.1. Descripción de las correcciones

3.1.1. Corrección por el factor del medidor

En el punto 1 se tiene que para realizar las correcciones relacionadas con el factor del medidor, es necesario calcular la curva de interpolación basada en los puntos de calibración del medidor de flujo, de manera que se pueda corregir el volumen en los flujos operativos utilizados durante la calibración.

3.1.2. Efecto de las variaciones de temperatura en los instrumentos patrones utilizados.

Para el punto 2 por lo general los efectos de los cambios de temperatura sobre el volumen entregado por los medidores de flujo utilizados en la calibración puede despreciarse. Sin embargo es importante revisar este aspecto en la documentación técnica del medidor.

3.1.3. Efecto de la temperatura en el líquido de trabajo utilizado.

En el punto 3 se debe aplicar una corrección al volumen de líquido de cada dosis por la diferencia entre la temperatura medida en el medidor patrón utilizado y en el tanque bajo calibración. Este factor de corrección se conoce comúnmente como CTL. Si el líquido de trabajo usado es un derivado del petróleo, el volumen de la dosis de líquido debe ser corregido debido a la diferencia de temperatura entre el medidor patrón y el tanque bajo calibración aplicando el factor de corrección volumétrico (VCF) según la API MPMS 11.1.

Si el líquido de trabajo es agua, el volumen de la dosis de líquido debe ser corregido por la medición de la densidad del agua o usando la fórmula para la densidad del agua según la formula de Tanaka. La corrección puede despreciarse si la diferencia de temperatura del líquido para la dosis dada medida en el instrumento patrón y en el tanque no es mayor que 2 °C .

3.1.4. Efecto de la temperatura en el tanque bajo calibración.

En el punto 4 se tiene una corrección por la diferencia entre la temperatura de la pared del tanque durante el aforo y su temperatura promedio en servicio, o entre la temperatura medida en la calibración y una temperatura de referencia dada. Si esta diferencia de temperatura provoca una variación de la sección transversal del tanque que no supera en un 0.05 %, la corrección puede despreciarse.

3.1.5. Efecto de la temperatura sobre la cinta de medición.

El punto 5 se tiene que las cintas de medición por lo general son calibradas para una temperatura de referencia de 20 °C, por lo que ellas dan valores correctos para esa temperatura aunque sean usadas a otra.

4.Cálculo de la tabla de cubicación

En la calibración de tanques por método volumétrico se entregan dos resultados:

- Tabla con las dosis de volumen corregidas que se introducen al tanque, junto con los resultados del nivel de líquido de cada dosis.Cada punto debe estar asociado con su correspondiente incertidumbre de medida. Las incertidumbres relativas al volumen en la calibración de tanques bajo este método oscila entre 0.10 % a 0.20 %. Las alturas de llenado se redondean a 1 mm y el volumen se redondea a la resolución del medidor (aproximadamente 0.01 L). Además de los pares de volumen versus altura reportados en la tabla de resultados, también se indica el líquido utilizado en la calibración, datos del tanque y otra información relevante.

- El otro resultado es la tabla de cubicación V(h), obtenida mediante interpolación a partir de los volúmenes corregidos y las alturas correspondientes de cada dosis. Los volúmenes obtenidos por interpolación deben redondearse con una aproximación de 1 L y con paso de 1 mm entre cada punto.

La interpolación debe mantener la exactitud requerida, lo que significa que no debe haber pérdida de precisión en los datos por seleccionar el grado de la curva de calibración. Bajo este cuestionamiento surge la siguiente pregunta:

¿Cuál es el grado adecuado de la curva polinómica a utilizar?

Por supuesto, el coeficiente de determinación de la regresión podría mejorar si se elige un polinomio de grado más alto. Sin embargo, no es adecuado simplemente aumentar el grado de la curva polinómica. Lo más conveniente es determinar, desde un enfoque estadístico, el grado mínimo apropiado de regresión para la ecuación de calibración.

En la practica existen métodos numéricos para interpolar como el método de Lagrange, método de Newton o por splines. Los cuales pueden ofrecer excelente resultados y evitar en gran medida errores por interpolación.

Conclusión

La calibración de tanques mediante el método volumétrico no es fácil; requiere mucho tiempo y esfuerzo. Este método ofrece una mayor exactitud en comparación con el método geométrico, este último no es aconsejable en la práctica debido a que no puede excluir las deformaciones de las paredes de los tanques durante la instalación.

En este artículo, he presentado los aspectos principales a tener en cuenta al calibrar tanques horizontales utilizando el método volumétrico. Aunque no se trata de una guía práctica completa, proporciona información valiosa para ayudarle a realizar la calibración de tanques de manera efectiva con este método.

Si tiene preguntas o necesita asesoría sobre este tema, no dude en comunicarse conmigo y compartir sus dudas. Estaré encantado de recibir sus comentarios.

Referencias

ISO 4269:2001 Petroleum and liquid petroleum products – Tank Calibration by liquid measurement – Incremental method using volumetric meters.

ISO 4268, Petroleum and liquid petroleum products – temperature measurements- manual methods.

OIML R 71 : 2008 Fixed storage tanks. General Requeriments.

API MPMS 11.1 Manual of Petroleum Measurement Standards Chapter 11- Physical Properties Data Section 1-Temperature and Pressure Volume Correction Factors for Generalized Crude Oils, Refined Products, and Lubricating Oils (includes Addendum 1 September 2007).